В сфере металлообработки наиболее актуальной проблемой является - усиление деформационной способности металлов. Особенно важен данный вопрос для наноструктурных сплавов и соединений с низким уровнем пластичности, которые используются для выпуска проволоки, листа, поковок, полос, фольги и подобных изделий малого сечения.

Например, для того, чтобы получить проволоку с диаметром один миллиметр из прутка диаметром десять миллиметров нужно будет провести несколько манипуляций. Исходный материал подвергают волочению, механическому воздействию на прокатном станке или прессе. Но при увеличении длины на 4-6 мм наступает предел прочности, в таком случае подвергать образец дальнейшей обработке нельзя, так как это может привести к растрескиванию и даже полному разрушению.

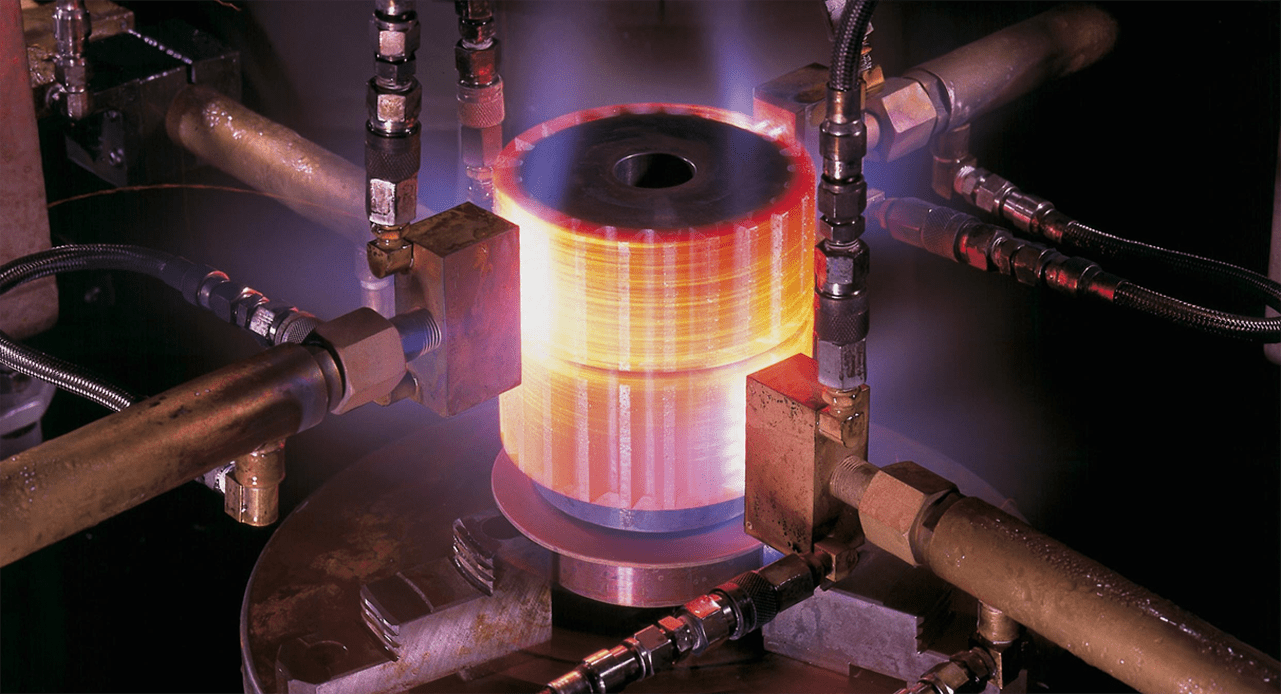

Чтобы уменьшить внутренние напряжения, металл сначала подвергают отжигу, нагревая его до нужной температуры в зависимости от особенностей и его свойств. Затем охлаждают и снова нагревают либо подвергают механическому воздействию. Цикл повторяется до тех пор, пока не будет получено изделие нужного диаметра. В результате процесс получается длительный и достаточно сложный, значительно увеличивающий трудозатраты, а также затраты времени и энергии. Также существует определенный нюанс — если вовремя не остановить процесс, образец будет испорчен и дальнейшая обработка будет невозможна.

Варианты решения проблемы

Поиском решения данной проблемы занимаются как ученые, так и сами производители металлопроката. Предложено несколько вариантов, один из них — воздействие импульсного тока. Во время деформации исходного образца ученые попытались определить, каким образом будут меняться свойства металла и его внутренняя структура.

В чем суть эксперимента

Электропластический эффект был открыт еще в 1969, первые подобные опыты провел известный в то время ДТН Олег Троицкий, который работал на базе Института машиноведения Академии Наук. Его работы наглядно продемонстрировали, что предложенный метод холодной деформации металлических заготовок является довольно перспективным и может успешно применяться на производствах. Эксперимент проводился на образце нитинола (особый сплав TiNi), который обладает способностью запоминать форму, имеет высокие механические и физические характеристики. Группа, участвующая в эксперименте, поставила цель определить, насколько влияет пропускаемый через металл ток, на его деформационную способность, внутреннюю структуру и твердость. Для проведения эксперимента была разработана схема подачи импульсного тока.

Подготовка к испытаниям:

- Из заготовки было вырезано несколько образцов 0,2×0,6×15 см.

- Образцы подвергли предварительному закаливанию для получения крупнозернистой структуры.

- Поверхность образцов обработали электротехническим способом, чтобы снять упрочненный верхний слой.

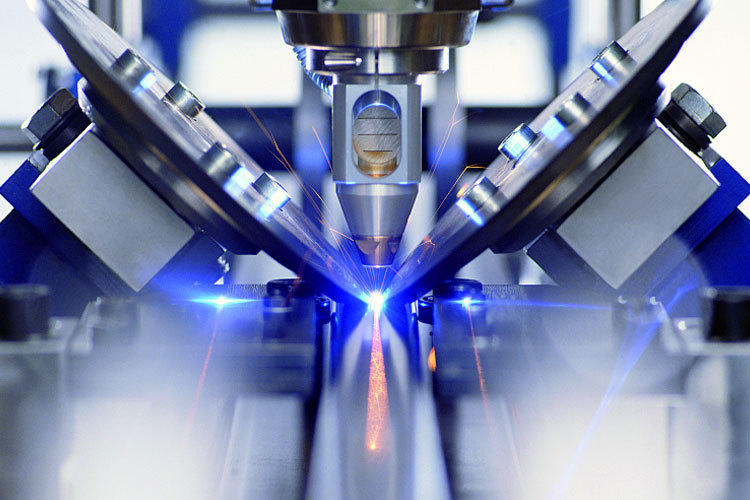

После подготовки были проведены испытания, которые должны были продемонстрировать, насколько воздействие импульсным током способно увеличить деформационную способность образцов: образцы прошли прокатку на вальцах при комнатной температуре с одновременным воздействием импульсного тока. Скорость прокатки 4 метра в минуту. Такие условия позволили регулировать утоньшение образца за один проход между вальцами с точностью до 25 мкм и с минимальной погрешностью определить момент, когда должны появиться микротрещины. Ток длительностью 0,8 10-4 сек подавался импульсно с частотой 103 с-1.

Результаты опыта

По окончанию эксперимента определили разовую и суммарную способность металла к деформации на основании показателя изменения толщины опытного образца до появления микротрещин и полного разрушения. Учитывались результаты как разовой, так и многократной прокатки.

В результате расчетов получены следующие данные:

- Показатели суммарной и разовой деформации до полного разрушения без применения импульсного тока — 0,86 и 0,45.

- Под воздействием импульсного тока указанной частоты они увеличились до 1,42 и 0,84 соответственно.

- Кроме того, при методах прокатки, описанных выше (традиционных) образцы при разрушении распадались на мелкие части, а во время эксперимента такого эффекта не наблюдалось.

Получив желаемый результат, ученые не остановились на достигнутом, решив выяснить, какие изменения претерпела структура образцов. Дальнейшие эксперименты продемонстрировали, что внутри металла образовалась смешанная структура: нанокристаллические области с чередованием аморфных участков. При отжиге уже деформированного образца при температуре 400 градусов на протяжении часа аморфные участки полностью нанокристаллизировались. По итогам опыта был получен еще один результат, который во многом повлиял на сферу металлообработки. Совершенно неожиданно для себя ученые нашли способ в разы повысить твердость и прочность металла. А это значит, что в определенных конструкциях появилась возможность устанавливать неметаллоемкие конструкции, в результате чего значительно снижается их вес. Для производства таких деталей требуются меньшие затраты энергии и расход металла за счет уменьшения количества основных производственных циклов «отжиг-механическая обработка».

Инновация имеет широкое поле применения, особенно актуальны полученные результаты для сферы изготовления заготовок и полуфабрикатов: проволоки, прутьев, каркасов и проч. Еще один положительный эффект проведенного эксперимента — получение усовершенствованного металла нитинола, обладающего памятью форм.