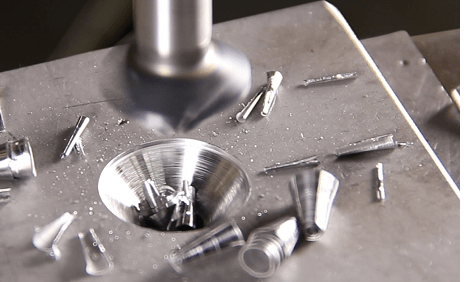

Зенкерование – это процесс расширения и обработки просверленных металлических отверстий штампованного или литого типа для придания им строгой геометрической формы.

Зенкерование – это процесс расширения и обработки просверленных металлических отверстий штампованного или литого типа для придания им строгой геометрической формы.

| Инструмент для зенкерования |

Инструмент для зенкерования называется по аналогии зенкером. Зенкеры бывают нескольких типов и классифицируются по числу зубьев (трех- или четырехперые), по виду конструкции они могут быть цельными, вставными или насадными. От обычного сверла зенкеры отличаются увеличенной перемычкой, которая соединяет режущие кромки, срезанным углом, а также наличием большего количества режущих зубьев-кромок. Они позволяют обеспечить устойчивость инструмента в процессе работы и максимально точную соосность зенкера и обрабатываемого отверстия.

Зенкер должен соответствовать определенным техническим условиям применения, поэтому его выбирают по справочникам или руководствуясь нормативным документом ГОСТ 12489-71.

| Изделия из конструкционной стали с отверстиями до 40 мм в диаметре | Обрабатываются зенкером, изготовленным из быстрорежущей стали, имеющим диаметр соответственно 10–40 миллиметров и 3–4 зуба. |

| Изделия из конструкционной стали с отверстиями 40-80 мм в диаметре | Растачивают зенкером из быстрорежущей стали, применяя насадные головки диаметром 32–80 миллиметров. |

| Изделия из труднообрабатываемых и закаленных сталей | Обрабатываются зенкером с твердосплавными пластинками диаметром 14–50 миллиметров и имеющим 3–4 зуба. |

| Изделиях из цветных металлов и чугуна | Для расточки отверстий применяют перовой зенкер. |

| Глухие отверстия диаметром 15–25 мм | Обрабатывают специальным инструментом для зенкерования, в корпусе которого имеется канал, по которому подается смазочно-охлаждающая жидкость в зону резания. |

Необходимым условием при зенкеровании является соблюдение припусков. Диаметр выбранного инструмента в итоге должен совпасть с конечным диаметром отверстия после обработки. Когда после зенкерования планируется выполнение развертывания отверстия, диаметр инструмента уменьшают на 0,15–0,3 миллиметра. Если же намечено черновое растачивание либо сверление под зенкерование, необходимо оставлять припуск на сторону величиной от 0,5 до 2 миллиметров.

| Процесс зенкерования |

Зенкерование отверстий обычно является промежуточным процессом, который чаще всего нужен после сверления и до металлического развертывания.

С помощью качественного оборудования и инструмента можно добиться получения геометрических отверстий четвертого, а иногда и пятого класса точности.

Зенкерование – намного более производительный процесс, чем обработка резцами. Скорость резания для зенкера из быстрорежущей стали близка к процессу сверления, а подачи – выше в 2,5–3 раза. Именно поэтому процесс зенкерования происходит быстрее, чем процесс сверления.

Сам процесс зенкерования состоит из следующих этапов:

1. Подбор зенкера.

2. Закрепление выбранного зенкер при помощи хвостовика в патроне станка.

3. Фиксация обрабатываемой детали строго напротив зенкера.

4. Включение станка и выставление на нем оборотов вращения инструмента (обороты строго регламентированы и зависят от типа режущего элемента, металла и диаметра отверстия).

5. Подача инструмента в рабочую область. Иногда в область обработки также подают охлаждающее вещество, когда того требует технологический процес.